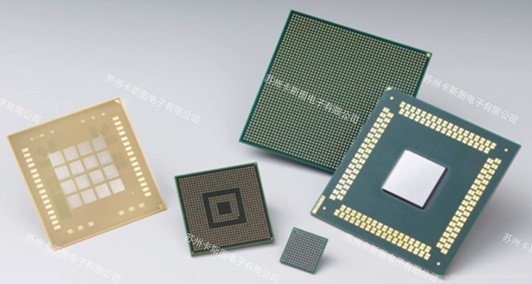

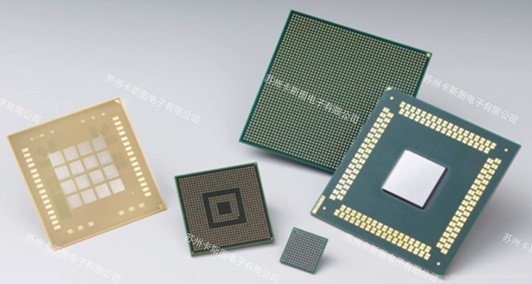

随着半导体封装技术向高密度、微型化方向发展,倒装芯片(Flip-Chip)技术已成为现代电子封装的主流方案之一。然而,倒装芯片的焊点位于芯片与基板之间,传统光学检测手段难以直接观察焊点质量。近红外显微镜(NIR Microscopy)凭借其穿透能力,成为倒装芯片无损检测的关键工具。本文将以苏州卡斯图电子有限公司MIR200近红外显微镜为例,系统介绍该技术在倒装芯片检测中的应用原理、技术优势及系统配置要求。

二、近红外显微镜检测倒装芯片的原理

2.1 近红外光与半导体材料的相互作用

近红外光(波长范围通常为700-1700nm)在硅材料中具有特殊的穿透特性。硅在近红外波段的吸收系数显著降低,特别是对于1100nm以上的波长,硅材料变得相对透明。这使得近红外光能够穿透倒装芯片的硅基板,直接观察下层焊点的形态和质量。

2.2 倒装芯片检测的物理基础

在标准倒装芯片结构中:

- 芯片厚度:通常50-200μm

- 焊球直径:30-150μm

- 凸点间距:40-200μm

近红外光可穿透硅芯片(对1100nm波长,硅的穿透深度可达几百微米),但会被金属焊点反射或吸收,从而形成高对比度图像。不同材料(如SnAgCu焊料、铜柱、金凸块等)对近红外光的反射特性各异,这为缺陷识别提供了依据。

三、近红外显微镜与传统检测技术的对比

检测技术

工作原理

分辨率

穿透能力

检测速度

设备成本

主要局限

近红外显微镜

近红外光穿透硅成像

0.5-2μm

可穿透300μm硅

快(实时成像)

中高

对金属层下缺陷灵敏度低

X射线检测

X射线透射成像

0.1-1μm

强穿透力

慢(需扫描)

高

辐射风险,设备昂贵

超声检测

超声波反射

10-50μm

依赖耦合剂

中

中

分辨率低,需接触检测

光学显微镜

可见光反射

0.2-0.5μm

无穿透能力

快

低

表面观察

红外热成像

热辐射检测

低

无直接穿透

快

中

仅检测热异常

近红外显微镜在分辨率、穿透性和检测效率之间实现了平衡,特别适合量产环境下的倒装芯片快速检测。

四、近红外显微镜系统配置要求

4.1 光学系统核心配置

卡斯图MIR200典型配置:

- 光源系统:

- 波长:1000-1700nm可调(硅穿透波段)

- 强度:≥50mW/cm²(保证足够信噪比)

- 照明方式:同轴落射照明+透射照明可选

- 物镜系统:

- 长工作距离物镜(WD≥10mm)

- 5X-100X (NA 0.14-0.85)

- 专用NIR消色差设计(校正900-1700nm色差)

- 成像系统:

- InGaAs相机(响应范围900-1700nm)

- 分辨率:1280×1024像素或更高

- 制冷型设计(-30°C,降低暗电流噪声)

- 帧率:≥30fps(实时观察需求)

4.2 相机选型关键技术参数

参数

要求

说明

传感器类型

InGaAs

对NIR波段高灵敏度

分辨率

≥1.3MP

保证微米级特征识别

像素尺寸

10-20μm

平衡分辨率和灵敏度

量子效率

>70%@1300nm

提高信噪比

动态范围

>70dB

适应不同反射率材料

读出噪声

<50e-

保证弱信号检测能力

接口类型

Camera Link/USB3.0

高速数据传输

4.3 软件功能要求

卡斯图MIR200配套软件功能:

1. 图像处理模块

- 实时降噪(3D DFF去模糊算法)

- 多帧超分辨率重建

- 反射率/透射率量化分析

2. 缺陷检测模块

- 焊球形态测量(直径、高度、共面性)

- 空洞检测算法(灵敏度可达2μm)

- 桥接/虚焊识别(基于边缘梯度分析)

3. 3D重构模块

- 焦面堆栈自动采集(步进精度0.1μm)

- 三维形貌重建(垂直分辨率0.5μm)

- 剖面分析工具

4. 数据管理

- 符合SEMI标准数据格式

- 与MES系统对接接口

- 自动生成检测报告(含SPC统计分析)

五、MIR200在倒装芯片检测中的典型应用

5.1 焊球完整性检测

- 空洞检测:识别焊料内部孔隙(检出率>99% @ ∅5μm)

- 形状分析:测量焊球直径、高度、圆度(精度±0.5μm)

- 共面性检测:全视场共面度测量(重复精度0.3μm)

5.2 互连缺陷诊断

- 桥接缺陷:通过边缘增强算法识别5μm间距的异常连接

- 虚焊检测:基于反射率差异识别未良好结合的界面

- 裂纹识别:利用散射光特征检测微裂纹(灵敏度10μm)

5.3 工艺监控

- 回流焊质量:通过焊料表面形貌评估润湿性

- 底部填充胶:观察underfill流动及空洞(需光学增强技术)

- 热应力分析:通过焊球形变评估热机械应力

六、技术发展趋势

1. 多光谱NIR成像:结合多个特征波长提升材料识别能力

2. AI缺陷分类:基于深度学习的自动缺陷分类(ADC)系统

3. 高速在线检测:与AOI系统集成,检测速度提升到2000UPH

4. 亚微米分辨率:采用计算光学实现超衍射成像

七、结论

卡斯图MIR200近红外显微镜通过优化的光学设计、高性能InGaAs传感器和智能分析软件,为倒装芯片检测提供了可靠的解决方案。其非破坏性、高分辨率的特点特别适合高密度封装的质量控制,在半导体2.5D/3D封装领域展现出显著的技术价值和市场前景。随着3D封装技术的发展,近红外显微镜将进一步向更高穿透深度、更快检测速度的方向演进,成为封装检测不可或缺的工具。