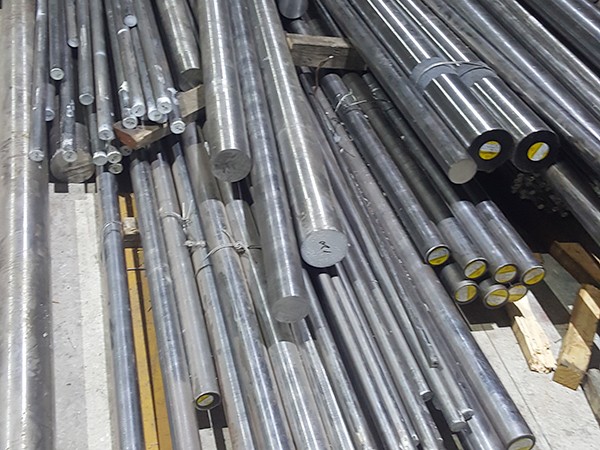

7mn15cr2al3v2wmo无磁钢化学成分

C0.70 Si0.80 Mn15.2 Cr2.0 W0.6 Mo0.6 V1.7 Al2.1 Cu0.03

选刀具耐热、耐磨性较差,切削速度较低时,切屑底面和刀具的前刀面在切削过程中形成化学活性很高的新表面,在接触区高温、高压作用下,产生积屑流。

积屑流有相对稳定性,当切削过程中振动或负荷不均匀时,积屑流脱落产生刀具磨损’3 J。超出刀刃的积屑流,将替代刀刃进行切削,会在已加工表面留下痕

迹,影响加工精度。

.2钻头

选取实际加工中已磨损的钻头进行观察。工件在钻削过程中受到剧烈的j中击压力,其奥氏体组织容易转变为细晶粒的马氏体,硬度由原来的200HB提高到550HB左右|4 1。高温下表面易形成高

硬氧化层(Mn203),且导热率很低(约为45钢的25%),散发热量少。钻头易退火,产生切削刃口压溃,

影响刀具寿命。

工艺流程如下:

锻造一高温软化退火一粗车外圆、钻孔一半精车一固溶一时效一精车外圆、内孔、车螺纹一钻排气

2.1车削工艺

7Mnl5C陧A13V2WMo高锰无磁钢属于高硬度、难切削钢材,高速切削过程中易产生崩碎切屑,切肖0力集中在刃旁的很小面积上,局部压力很大,有一

定的j中击性,所以刀具应选抗弯强度和韧性较好的C.CO合金。由于该钢材切削过程中易产生冷作硬化,所以选择刀具刃弧半径小、前角大、后角小的刀片,

以降低切削力,避免材料塑变严重。

2.2钻削工艺

钻削加工中,钻头直径的选择主要依据加工件孔径尺寸确定,根据产品实际需要通常为某一定值,而不参与优化。因此钻削工艺优化主要从影响刀具耐用

度因素考虑,即钻头材料、角度、进给量及冷却方式等。

2.3热处理工艺

热处理工序分为两部分,即高温软化退火和固溶一时效处理。高温软化退火目的是通过改变碳化物的形态和分布,消除组织应力,从而改善机械加工性。固

溶.时效处理目的是使溶于金属基体晶格间的碳化物弥散析出沉积在基体上,从而强化基体,提高力学性能。

3结语

采用改进后的工艺方式对7Mnl5Cr2A13V2WM0高锰无磁钢工件进行了小批试制,产品加工精度完全满足设计要求。刀具平均寿命由原2件/发提高到

16件/发,在保证生产进度的同时,实现了降低刀具消耗,节约生产成本的目的。